|

管道支吊架的计算与优化设计时间:2025-04-29 引言 在现代工业管道系统中,支吊架的设计与计算是确保管道安全、稳定运行的关键环节。无论是石油化工、电力、暖通空调还是核工业领域,管道支吊架不仅承担着管道的重量,还需应对热膨胀、振动、地震载荷等复杂工况。然而,许多工程实践中,支吊架的设计往往被忽视或简化,导致管道系统出现应力集中、疲劳破坏甚至失效等问题。因此,如何科学、精确地进行管道支吊架计算,并在此基础上进行优化设计,成为工程技术人员必须深入研究的课题。 本文将从管道支吊架的基本类型、受力分析、计算方法以及优化设计策略等方面展开探讨,旨在为工程实践提供理论依据和技术参考。

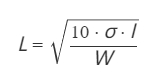

1. 管道支吊架的基本类型 管道支吊架按照功能可分为固定支架、滑动支架、导向支架、弹簧支吊架和减震支吊架等。不同类型的支吊架适用于不同的工况: (1)固定支架:限制管道在某一方向的位移,通常用于管道的端点或分支处,承受较大的轴向力和弯矩。 (2)滑动支架:允许管道在轴向或横向滑动,适用于热膨胀较大的管道系统。 (3)导向支架:限制管道在某一方向的位移,但允许其他方向的运动,常用于长距离管道布置。 (4)弹簧支吊架:适用于存在较大垂直位移的管道,如高温管道或振动较大的设备连接管道。 (5)减震支吊架:主要用于抑制管道振动,防止因机械振动或流体脉动导致的疲劳破坏。 选择合适的支吊架类型是优化设计的第一步,而精确的管道支吊架计算则是确保其承载能力和可靠性的关键。 2. 管道支吊架的受力分析 管道支吊架在运行过程中承受多种载荷,主要包括: (1)静载荷:包括管道自重、介质重量、保温层重量等。 (2)动载荷:如流体冲击、阀门启闭引起的瞬态压力波动等。 (3)热载荷:管道因温度变化产生的热膨胀力,可能导致支吊架承受额外的应力。 (4)地震载荷:在地震活跃区域,支吊架需具备一定的抗震能力。 (5)风载荷:对于室外管道,风载荷可能影响支吊架的稳定性。 在进行管道支吊架计算时,需综合考虑上述载荷,并按照相关标准(如ASME B31.3、GB/T 17116等)进行组合计算,以确保支吊架在最不利工况下仍能保持安全。 3. 管道支吊架的计算方法 3.1 静力计算 静力计算是管道支吊架计算的基础,主要包括: (1)支吊架间距计算:根据管道直径、壁厚、介质密度等因素,确定合理的支吊架间距,避免管道因自重产生过大挠度。 (2)支吊架承载力校核:计算支吊架在静载荷作用下的应力,确保其不超过材料的许用应力。 计算公式示例(以均布载荷为例):

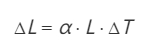

其中,L 为支吊架间距,σ 为许用应力,I 为管道截面惯性矩,W 为单位长度管道重量。 3.2 热应力计算 高温管道在运行过程中会产生热膨胀,若支吊架设计不当,可能导致管道变形或支吊架失效。热应力计算通常采用弹性中心法或有限元分析(FEA)进行模拟。 热膨胀量计算公式:

其中,α 为管道材料的热膨胀系数,L 为管道长度,ΔT 为温度变化量。 3.3 动力计算 对于振动较大的管道系统,需进行动力计算,包括模态分析和谐响应分析,以评估支吊架的固有频率是否与管道振动频率匹配,避免共振现象。 4. 管道支吊架的优化设计策略 4.1 材料优化 选择高强度、耐腐蚀的材料(如碳钢、不锈钢或复合材料)可提高支吊架的使用寿命。 4.2 结构优化 采用可调节式支吊架或组合式支吊架,以适应不同工况需求。例如,弹簧支吊架可通过调整刚度来适应管道的垂直位移。 4.3 布局优化 通过有限元分析或计算机辅助设计(CAD)软件模拟管道系统的受力情况,优化支吊架的位置和数量,减少应力集中。 4.4 智能监测 结合传感器技术,实时监测支吊架的受力状态,预测潜在故障,提高维护效率。 5. 结论 管道支吊架计算是管道系统设计的重要组成部分,其精确性和合理性直接影响管道的安全性和经济性。通过科学的受力分析、合理的计算方法以及先进的优化策略,可以有效提升支吊架的性能,延长管道系统的使用寿命。未来,随着计算机仿真技术和智能监测的发展,管道支吊架的设计将更加精准、高效,为工业管道的安全运行提供更可靠的保障。 |