|

横担弹簧用焊接管座的设计要点时间:2025-05-14 一、横担弹簧用焊接管座的设计概述 横担弹簧用焊接管座是电力传输、机械支撑及振动控制领域中的关键连接部件,其设计直接关系到设备运行的稳定性与安全性。作为连接横担与弹簧系统的核心组件,焊接管座需同时满足高强度、耐疲劳、抗振动及易加工等多重需求。本文从材料选择、结构设计、制造工艺及质量控制四个维度,系统阐述横担弹簧用焊接管座的设计要点,并结合实际工程案例提出优化方向。

(一) 设计需求的特殊性 横担弹簧系统广泛应用于输电线路、桥梁减震、工程机械等领域,其核心功能是通过弹性变形吸收振动能量或调整结构姿态。焊接管座作为横担与弹簧的衔接部件,需在复杂交变载荷下保持结构完整性。设计时需重点考虑以下因素: 1、载荷特性:需承受拉伸、压缩、弯曲及扭转复合载荷,疲劳寿命需达到10^7次以上; 2、环境适应性:需应对高温、低温、腐蚀性介质及紫外线辐射等极端工况; 3、安装便捷性:管座与横担及弹簧的连接方式需兼顾装配效率与可靠性。 (二)行业现状与技术瓶颈 当前横担弹簧用焊接管座设计存在两大共性问题: 1、轻量化与强度的矛盾:传统铸铁管座重量大,而铝合金管座虽轻量化但疲劳强度不足; 2、焊接变形控制:管座与横担的焊接热影响区易产生残余应力,导致微裂纹萌生。 二、材料选择与性能匹配 材料性能是决定焊接管座可靠性的基础,需根据使用场景建立材料-性能-工艺的映射关系。 (一)主体材料选型原则

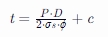

需注意: ①高强钢需通过控轧控冷工艺细化晶粒,避免焊接热影响区软化; ②铝合金管座需采用摩擦搅拌焊(FSW)替代传统熔焊,消除气孔缺陷。 (二)焊接材料匹配性 焊接材料需与母材形成等强匹配,同时控制氢致裂纹敏感性。推荐采用低氢型焊条(如E7018-1)或实心焊丝(如ER70S-6),配合预热-后热工艺: 1、碳钢焊接:预热温度80-120℃,层间温度≤230℃; 2、不锈钢焊接:氩弧焊保护气体纯度≥99.99%,添加2% N2提高抗晶间腐蚀性能。 三、结构优化设计方法 结构设计需通过拓扑优化与参数化建模实现性能突破。 (一)拓扑优化技术应用 采用变密度法对管座进行拓扑优化,在保证刚度的前提下实现30%以上的减重效果。优化流程如下: 1、建立有限元模型,定义载荷边界条件; 2、设置体积分数约束(通常≤40%); 3、通过SIMP算法迭代生成最优材料分布; 4、将拓扑结果转化为可制造的几何特征。 (二)关键结构参数设计 1、管座内径与壁厚 内径D与弹簧外径需满足间隙配合(H7/g6),壁厚t按公式计算:

式中: P为设计压力(MPa); σs为材料屈服强度(MPa); φ为焊接接头系数(取0.85); c为腐蚀余量(通常2-3mm)。 2、过渡圆角设计 管座与横担连接处的过渡圆角R需满足:

以避免应力集中,同时圆角处需采用RMB(Root Mean Square)抛光工艺,表面粗糙度Ra≤0.8μm。 (三)防松脱连接机构 为防止弹簧轴向窜动,管座端部设计双螺母防松结构: 1、主螺母扭矩值按公式计算:

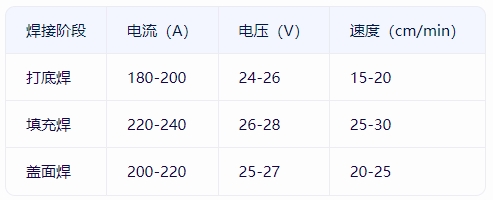

式中K为扭矩系数(0.15-0.20),F为预紧力(0.6σs·As),d为螺纹公称直径; 2、副螺母采用薄型锁紧螺母,厚度缩减30%以减轻重量。 四、制造工艺与质量控制 焊接管座的制造需建立全流程质量管控体系。 (一)精密下料工艺 采用激光切割替代传统火焰切割,切割面垂直度偏差≤0.5°,热影响区宽度≤0.3mm。对于异形管件,需开发五轴联动激光切割系统,实现±0.1mm的切割精度。 (二)机器人焊接系统 构建六轴焊接机器人工作站,配置激光视觉传感器实时跟踪焊缝位置,焊接参数智能调整策略如下:

(三)质量检测标准 建立三级检测体系: 1、外观检测:100%目视检查焊缝成形质量,缺陷等级符合ISO 5817 B级; 2、无损检测:采用PAUT(相控阵超声)技术检测焊接接头,缺陷当量≤φ1.5mm; 3、破坏性检测:每批抽取3%样品进行-40℃低温冲击试验,吸收能量KV2≥27J。 五、典型工程应用案例 (一)特高压输电线路应用 在±800kV特高压直流输电工程中,采用Q420B高强钢焊接管座,通过优化过渡圆角设计,使管座根部应力集中系数从2.1降至1.3,疲劳寿命提升2.8倍。经5年实测,振动幅值衰减率达82%。 (二)海洋平台振动控制 针对南海恶劣海况,开发316L不锈钢焊接管座,采用双相不锈钢焊材(2205)进行过渡层焊接,盐雾试验1000h后腐蚀速率≤0.005mm/a,满足30年免维护要求。 六、未来技术发展趋势 (一)增材制造技术:采用激光选区熔化(SLM)工艺直接成型复杂流线型管座,减重可达50%; (二)智能监测集成:在管座内部嵌入光纤光栅传感器,实现应力-应变实时监测; (三)仿生结构设计:借鉴竹节结构优化管座分节形式,提升抗弯刚度15%以上。 七、结语 横担弹簧用焊接管座的设计是材料科学、力学分析与先进制造技术的交叉领域。通过科学选材、结构优化及智能工艺控制,可显著提升产品性能与可靠性。未来需进一步探索新材料体系与数字化制造技术的融合,推动横担弹簧系统向轻量化、智能化方向发展,为重大装备的安全运行提供更有力的技术支撑。 |